Materialauswahl und Legierungszusammensetzung

Die Leistung amorpher nanokristalliner Induktoren hängt weitgehend von dem Material ab, aus dem sie hergestellt werden. Diese Induktoren werden typischerweise aus einer Mischung aus Eisen, Silizium, Bor und anderen Spurenelementen konstruiert. Die spezifische Legierungszusammensetzung wird sorgfältig ausgewählt, um ein Gleichgewicht zwischen hoher magnetischer Permeabilität und niedrigen Kernverlusten zu ermöglichen. Die einzigartige Struktur dieser Legierungen auf atomarer Ebene trägt zu ihrem "amorphen" Zustand-ohne eine definierte Kristallstruktur-bei, die eine überlegene Leistung in hochfrequenten Anwendungen ermöglicht.

Die Auswahl des Materials spielt eine entscheidende Rolle bei der Fähigkeit des Induktors, hohe Magnetfelder zu bewältigen und effizient bei Frequenzen zu arbeiten, die typischerweise herkömmliche Materialien dazu führen, Energie zu verlieren. Die genaue Formulierung der Legierung wird durch eine Kombination aus theoretischer Forschung und experimentellem Versuch und Irrtum bestimmt, um das ideale Gleichgewicht für bestimmte Anwendungen zu erreichen.

Herstellungsprozess: Von Legierung bis Kern

Die Herstellung von Amorphe nanokristalline Induktoren beginnt mit der Produktion des nanokristallinen Kerns. Der erste Schritt besteht darin, die Legierung zu schmelzen und schnell abzukühlen (löscht), um eine glasähnliche, nicht kristalline Struktur zu bilden. Dieser schnelle Kühlprozess, der bei Geschwindigkeiten von bis zu 10^6 k/s auftreten kann, verhindert die Bildung großer Kristalle und stellt sicher, dass die Legierung ihre amorphen Eigenschaften behält.

Sobald die Legierung abgekühlt und in dünne Bänder oder Streifen verfestigt ist, erfährt das Material einem Wärmebehandlungsprozess. Dieser Schritt ist entscheidend, da er die nanokristalline Struktur verfeinert und die magnetischen Eigenschaften des Materials optimiert. Der Wärmebehandlungsprozess wird sorgfältig kontrolliert, um die Gleichmäßigkeit des Kerns zu gewährleisten und nachteilige Auswirkungen auf die magnetischen Eigenschaften zu vermeiden.

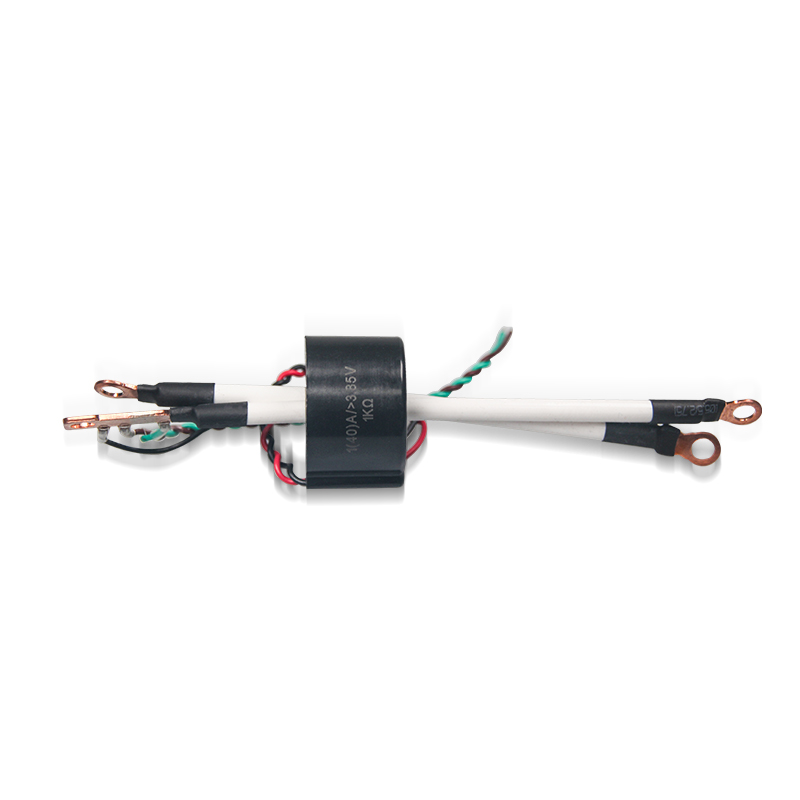

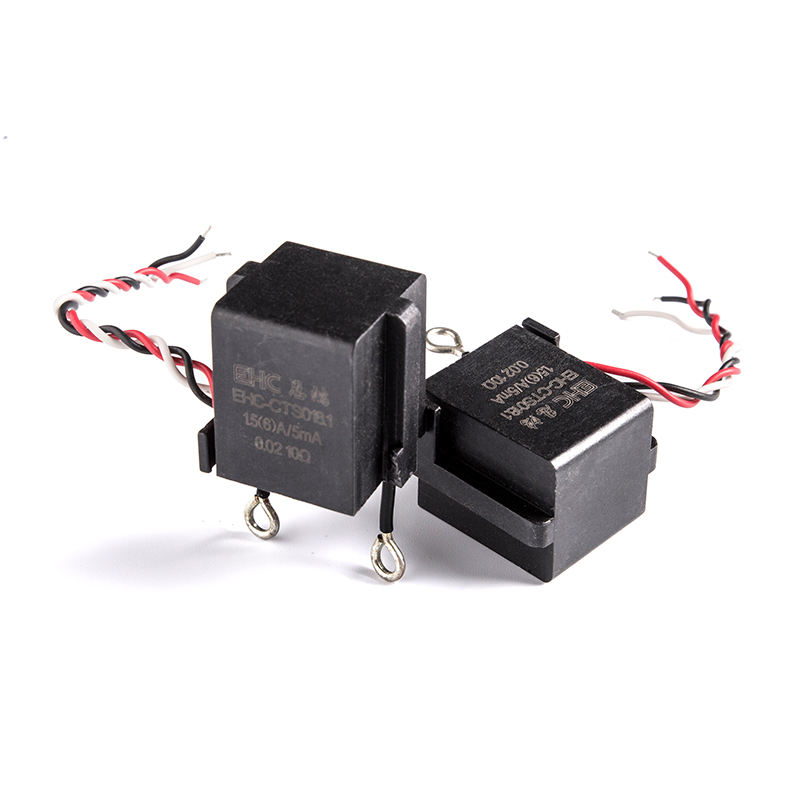

Nach der Wärmebehandlung wird das Material in den gewünschten Formfaktor für den Induktor verarbeitet. Dies beinhaltet häufig das Wickeln des nanokristallinen Materials in Spulen oder das Formen in bestimmte Geometrien. Der Wickelprozess erfordert Präzision, um sicherzustellen, dass die Spule die richtige Anzahl von Kurven beibehält und eng verwundet ist und die Verluste während des Betriebs minimiert. Besonderes Augenmerk wird der Isolierung der Spule gelegt, da dies die Gesamtleistung des Induktors beeinflussen kann.

Kernbaugruppe und Endprodukt

Sobald der Kern gebildet ist, wird er in seine endgültige Konfiguration zusammengestellt. Dies könnte die Einkapselung des Kerns in ein Schutzhäuser oder eine weitere Isolierung beinhalten, um sicherzustellen, dass der Induktor für seine beabsichtigte Anwendung sicher und langlebig ist. In einigen Fällen wird der Induktor in eine größere Baugruppe integriert, z. B. ein Stromversorgungs- oder Kommunikationsgerät.

In den letzten Produktionsphasen unterliegen Induktoren strengen Tests, um sicherzustellen, dass sie den erforderlichen Leistungsstandards erfüllen. Diese Tests bewerten typischerweise Parameter wie Induktivität, Widerstand, Sättigungsstrom und Frequenzgang. Fortgeschrittene Testgeräte werden verwendet, um die realen Betriebsbedingungen zu simulieren und potenzielle Probleme mit der Leistung des Induktors zu erkennen.

Herausforderungen in der Produktion

Die Herstellung amorpher nanokristalliner Induktoren ist nicht ohne Herausforderungen. Eine der wichtigsten Schwierigkeiten ist die Aufrechterhaltung der Konsistenz in großen Produktionsstapeln. Selbst geringfügige Unterschiede in den Bereichen Legierungszusammensetzung oder Verarbeitungsbedingungen können zu Leistungsunterschieden führen, sodass die Hersteller jeden Schritt des Prozesses genau überwachen müssen.

Da die Nachfrage nach diesen Induktoren in verschiedenen Branchen wächst, ist die Skalierung der Produktion und die Aufrechterhaltung hochwertiger Standards eine fortlaufende Herausforderung. Fortschritte in der Automatisierung und der Prozessoptimierung tragen dazu bei, diese Anforderungen zu erfüllen, aber die empfindliche Gleichgewicht der Materialeigenschaften ist eine Aufgabe, die ständige Innovation erfordert.

English

English 中文简体

中文简体 Deutsch

Deutsch 日本語

日本語

Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >>